İvmeölçerler ile Hız Sensörlerini Karşılaştıralım – Aralarındaki Fark Nedir?

İvmeölçer mi yoksa hız sensörü mü kullanmanız gerektiğini belirlemek için öncelikle aralarındaki farkı anlamak önemlidir. İvmeölçer, bir yapının veya makinenin hareketindeki veya ivmesindeki değişikliği ölçmek için kullanılan mekanik bir cihazdır. Bu hareket daha sonra ölçülebilen bir elektrik sinyaline dönüştürülür. Genellikle bir ivmeölçer darbe kuvvetini veya bir makinenin titreşimini ölçmek için kullanılabilir. Bu cihazlar makinelerinizin doğru çalıştığından emin olmanıza yardımcı olabilir.

Bir hız sensörü, mutlak bir konumu ölçmek yerine, zaman içinde değişen konumları ölçmek için bir sismik cihaz kullanır. Daha sonra hızı belirlemek için bu değişikliği hesaplar.

Özel durumunuz için hangi ölçüm şeklinin en ideal olduğunu daha iyi belirlemek için, ivmeölçer mi yoksa hız sensörü mü kullanmanız gerektiğini belirlemek üzere aşağıdaki adımları okuyun.

Adım 1: Neyi ölçmek istediğinizi belirleyin

Genel kurallar aşağıdaki gibidir:

- Rotor gövdeye göre hareket edebiliyorsa ve gerçek şaft hareketiyle ilgileniyorsanız, bir yaklaşım probu kullanmalısınız.

- Gövde hareketiyle ilgileniyorsanız, bir sismik dönüştürücü (hız sensörü veya ivmeölçer) kullanmalısınız; hangisini kullanacağınıza ilişkin seçiminiz, sensörün ilgilenilen frekans(lar)da sağlayacağı sinyal gücünü göz önünde bulundurarak yapılmalıdır.

- Belirli uygulamalar için bir ivmeölçer seçerseniz, sinyal gücü çok küçük olabilir (birkaç milivolttan daha az) ve sistemdeki gürültü tarafından kolayca bastırılabilir, bu da sinyali gürültüden ayırmayı zorlaştırır.

- Bir piezo-hız sensörü sadece dahili entegratörlü bir akselorometre-ivmeölçer olmasına rağmen, monitördeki entegrasyona göre daha üstün sonuçlar verir. Bunun nedeni yine sensörden çıkan sinyal gücünün (mV cinsinden) gürültünün gücüne (mV cinsinden) kıyasla yüksek olmasıdır.

- Bir piezo-hız sensörü genellikle düşük ve orta dönüş hızlarında iyi bir seçimdir; bir akselorometre genellikle düşük dönüş hızlarında kötü bir seçimdir, ancak orta ve yüksek dönüş hızlarında iyi bir seçimdir.

- Akışkan film yataklı makineler için genellikle şaft izleyici yaklaşım probları kullanmak istenileceğini unutmayın, bunun bir istisnası pistonlu makinelerdir. Pistonlu makinelerde krank milini destekleyen akışkan film yatakları olsa da, makineler o kadar serttir ki krank mili ile gövde arasında çok az bağıl hareket vardır veya hiç yoktur, bu nedenle gövdeye monte edilmiş transdüserler bu durumda daha iyi bir uygulama olacaktır. Rulmanlı yataklı makinelerde rotor ve gövde arasında çok az bağıl hareket vardır, bu nedenle gövdeye monteli transdüserler genellikle en iyi uygulamadır. Çok büyük döner eleman yataklarına sahip yavaş hareket eden rotorlar bir istisnadır; bu durumda, yavaş şaft hareketi ve döner eleman yatağı aşınması olasılığı nedeniyle yaklaşım probu makine koşulları için en iyi sensör olabilir.

Adım 2: İlgilenilen frekansları belirleyin

- Rotorla ilgili arızaların çoğu (balanssızlık, yanlış hizalama, metal metale sürtünme, dengesiz çalışma, mil çatlakları, kafes kusurları, vb) 1/4X ila 3X (1X = rotor hızı, dakika başına devir (rpm), cps veya Hz olarak ölçülür) arasında ortaya çıkar.

- Döner elemanlı rulman kusurlarının çoğu Dış Yuva Bilye Geçiş Frekansı (BPFO ~ #Elemanlar x RPM / (2 x 60sn/dk) = Y cps veya Y Hz) değerinin 1 ila 6 katı bölgesinde ortaya çıkar.

- Daha yüksek titreşim frekansları kanat geçiş hızı, dişli ağı, BPFO (Dış Yuva Bilye Geçiş Frekansı veya Dış Yuva Arıza Frekansı) frekansının harmonikleri ve diğer titreşim harmoniklerinin bir sonucu olabilir (kanat geçiş hızı = # kanat x rotor hızı (1X), dişli ağı frekansı = # dişli sayısı x rotor hızı (1X), harmonikler titreşim dalga formu mükemmel bir sinüs dalgası olmadığında oluşan temel zorlama frekanslarının katlarıdır).

Darbe olayları, daha yüksek dereceli frekansları uyaran geniş bantlı bir enerji kaynağıdır.

Örnek: Yedi kanat pervaneli, 3000 rpm’de çalışan, bilyeli yataklı, yatak başına 10 bilyeli elemanı olan bir santrifüj pompanın izlenmesi gerekir. İlgilenilen frekanslar şunlardır:

1X = 3000 rpm = 50 cps = 50 Hz

1/4X ila 3X = 12,5 ila 150 cps = 12,5 ila 150 Hz, rotorla ilgili arızalar için

BPFO yaklaşık = 10 eleman x 50 cps / 2 = 250 cps = 250 Hz

1 ila 6 kat BPFO = 250 ila 1500 cps = 250 ila 1500 Hz, rulmanla ilgili arızalar için

Kanat Geçiş Hızı = 7 x 50 cps = 350 cps = 350 Hz

En az 12,5 Hz ila 1500 Hz arasında ölçüm yapabilen gövdeye monteli bir transdüser seçilmelidir.

Adım 3: Gerekli sensör hassasiyetini belirleyin

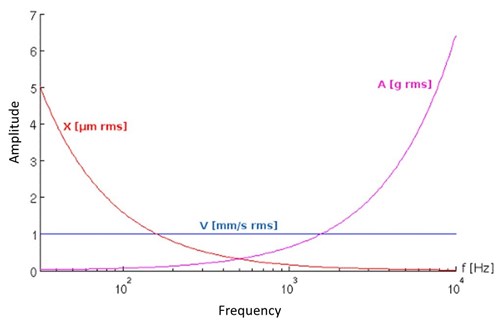

Genel olarak ivme yüksek frekanslarda büyük, düşük frekanslarda ise küçüktür. Yer değiştirme ise tam tersidir: yüksek frekanslarda küçük, düşük frekanslarda büyüktür. Hız, farklı frekanslarda daha sabit olma eğilimindedir. Aşağıdaki grafik, frekans aralığı değişirken hız sabit tutulduğunda yer değiştirme ve ivme arasındaki ilişkiyi göstermektedir.

Bu grafiğin sinyal gücü açısından bir anlam ifade edebilmesi için dönüştürücü hassasiyetini de eklememiz gerekir. Normalde, titreşim dönüştürücüleri aşağıdaki hassasiyetlere sahiptir:

Hız = 4 mV/mm/sn

İvme = 100 mV/g

Yer değiştirme = 8 mV/µm

Ayrıca, yukarıdaki grafikte birimlerin rms (kök ortalama kare) cinsinden olduğuna dikkat edin; rms titreşim sinyalinin ortalama gücünün bir ölçüsüdür (matematiksel olarak, A tepe genliğine sahip bir sinüs dalgası için rms genliği A/√2 ).

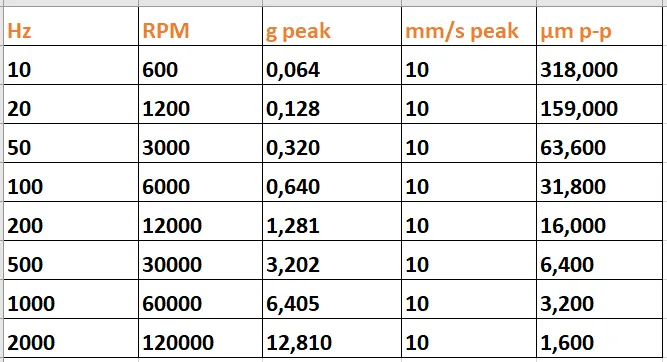

Aşağıdaki tablo, çeşitli frekanslarda 10 mm/s hızın sabit bir değerini göstermektedir:

Aşağıdaki örneklerde, farklılıkları göstermek için 600 rpm, 3000 rpm ve 30.000 rpm’de sabit bir hız (10 mm/s) varsayalım.

Örnek 1: 600 rpm

Çok düşük hızlarda (örneğin 600 rpm) çalışan ve 10 mm/sn pk titreşime sahip bir makinemiz olduğunu varsayalım.

600 rpm’de yer değiştirme: Standart bir yakınlık probundan 8 mV/µm’de 318 µm pp, bu 2544 mV’luk bir sinyal verir

600 rpm’de ivmelenme: Standart bir hızlandırıcıdan 100 mV/g’de 0,064 g pk, bu 6,4 mV’lik bir sinyal verir

600 rpm’de hız: Standart bir piezo-hız sensöründen 4 mV/mm/sn’de 10 mm/s pk bu 40 mV’luk bir sinyal verir

Burada, yer değiştirmenin büyük bir sinyal (2544 mV), hızın orta derecede bir sinyal (40 mV) ve ivmenin çok küçük bir sinyal (6,4 mV) verdiğini görüyoruz. mV cinsinden sinyal gücü hız için ivmeye göre yaklaşık 6 kat daha iyidir.

Örnek 2: 3000 rpm

Bu 3000 rpm’de orta hızlı bir makine için…

3000 rpm’de yer değiştirme: Standart bir yakınlık probundan 8 mV/µm’de 63,6 µm pp 508,8 mV sinyal verir.

3000 rpm’de ivmelenme: Standart bir ivmeölçerden 100 mV/g’de 0,32 g pk bu 32 mV’luk bir sinyal verir.

Hız @ 3000 rpm: Standart bir piezo hız sensöründen 4 mV/mm/sn’de değerinde 10 mm/s pk, bu 40 mV sinyal verir.

Burada, mV cinsinden sinyal gücünün hem hız hem de ivme dönüştürücüsü için orta düzeyde olduğunu görüyoruz.

Örnek 3: 30.000 rpm

Şimdi aynı şeyi yüksek hızda (30.000 rpm) çalışan bir makine için yapalım…

30000 rpm’de yer değiştirme: Standart bir prox probundan 8 mV/µm’de 6,4 µm pp 51,2 mV sinyal verir.

30000 rpm’de ivmelenme: Standart bir hızlandırıcıdan 100 mV/g’de 3,2 g pk, bu 320 mV’lik bir sinyal verir.

Hız @ 30000 rpm: Standart bir piezo-hız sensöründen 4 mV/mm/sn değerinde 10 mm/s pk, bu 40 mV’luk bir sinyal verir

Burada ivmenin çok güçlü bir sinyal, hızın orta düzeyde bir sinyal ve yer değiştirmenin orta düzeyde bir sinyal verdiğini görüyoruz.

Adım 4: Sensörün içinde bulunacağı ortamı göz önünde bulundurun

Seçilen dönüştürücünün monte edildiği ortamı doğru bir şekilde ölçebilmesi gerekir. Sıcaklık ve nem kısıtlamalarına dikkat edin. Transdüser suya daldırılacak mı? Tehlikeli alan onayları gerekli mi?

Adım 5: Doğru sensörü seçin

Makine tipini, rulman tipini, ilgilenilen frekansları, ölçtüğünüz sinyaller için transdüser hassasiyetini ve ortamı göz önünde bulundurduktan sonra bir transdüser seçimi yapmaya hazırsınız demektir.

Bilyalı rulmanlara sahip, 1500 ila 3600 rpm’de dönen makineler için hız sensörlerinin çok etkili bir durum izleme aracı olduğu kanıtlanmıştır.

Pistonlu makineler için, titreşimi karterden gövdeye iletme kabiliyetleri ve daha düşük hızları nedeniyle hız ölçümü, genel titreşim şiddeti ve makine durumu için en iyi ölçüm aracıdır. Olası vuruntular (valfler, krank mili, çaprazkafa, vb.) nedeniyle darbe ölçümü (uygun bir monitöre bağlı bir darbe sensörü veya ivmeölçer aracılığıyla) de makinenin durumunun bir göstergesidir.